Fahrzeugbau

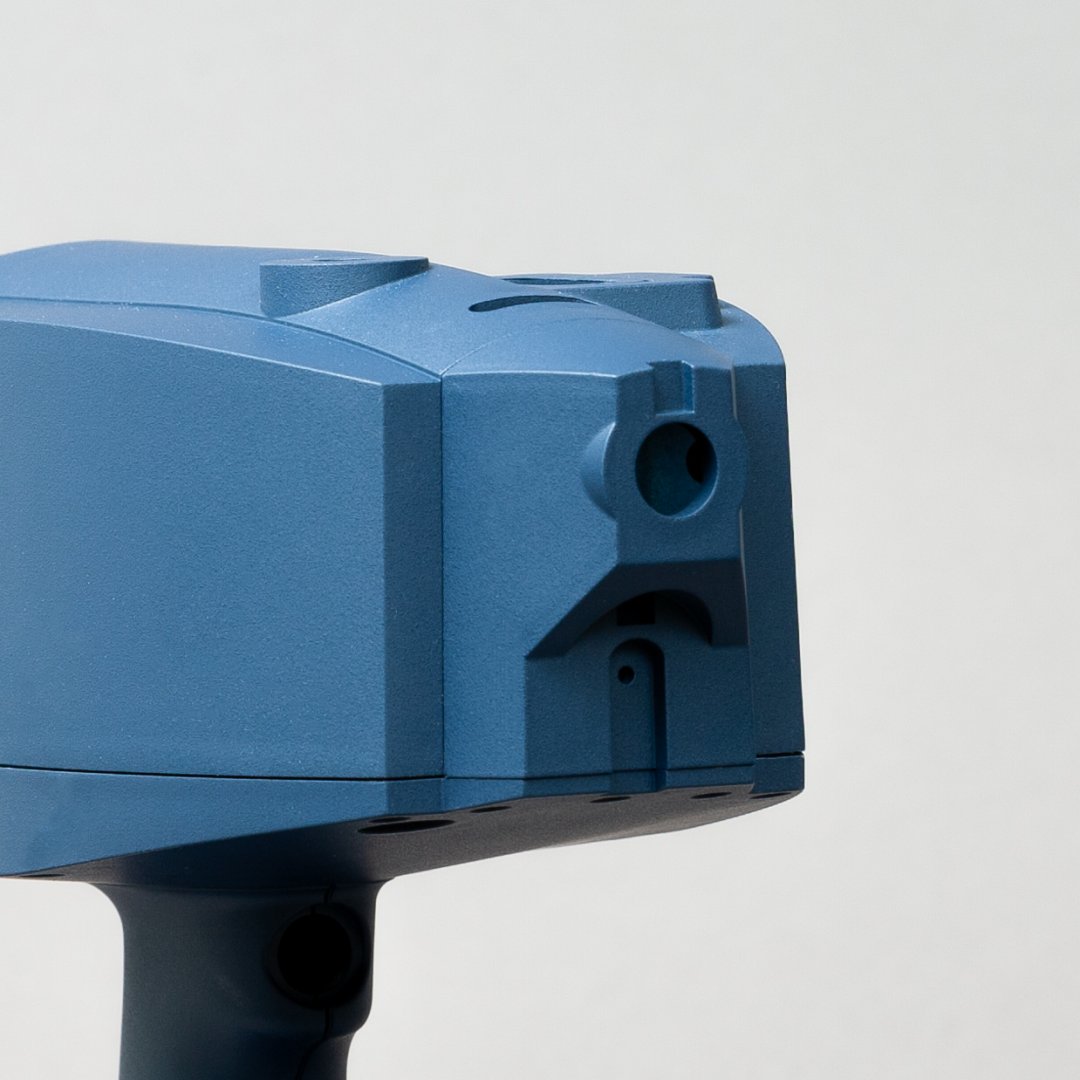

Kunststoffteile in Einsatzfahrzeugen der Feuerwehr. Entsprechend hoch sind die Anforderungen an Aufbau und Ausrüstung.

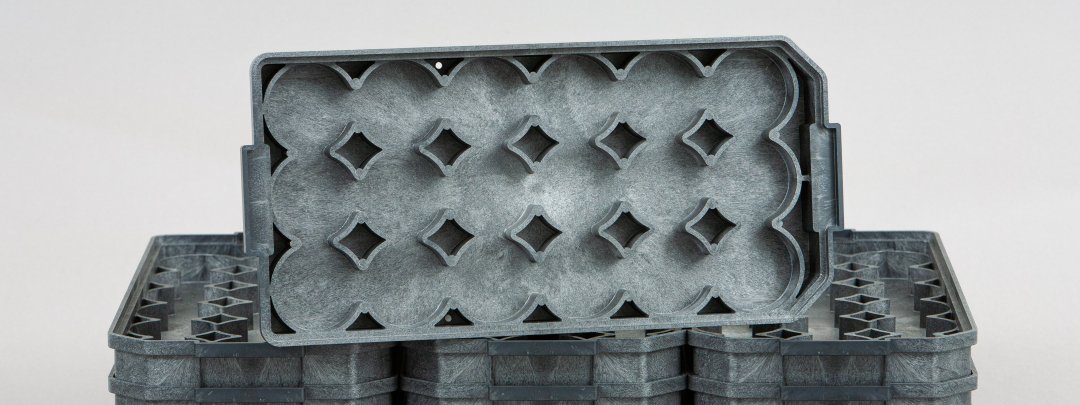

Verstärkung mit Glasfasern bringt relativ zur Bauteilgröße eine ungewöhnliche, mechanische Festigkeit. Kunststoffe erobern so Bereiche, in denen bisher Leichtmetall eingesetzt wurde.

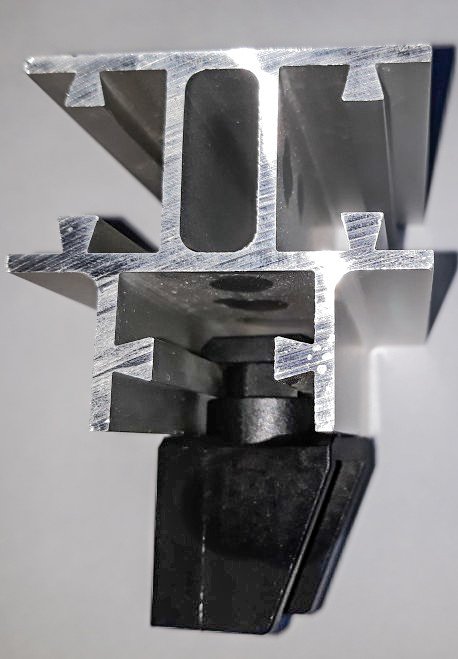

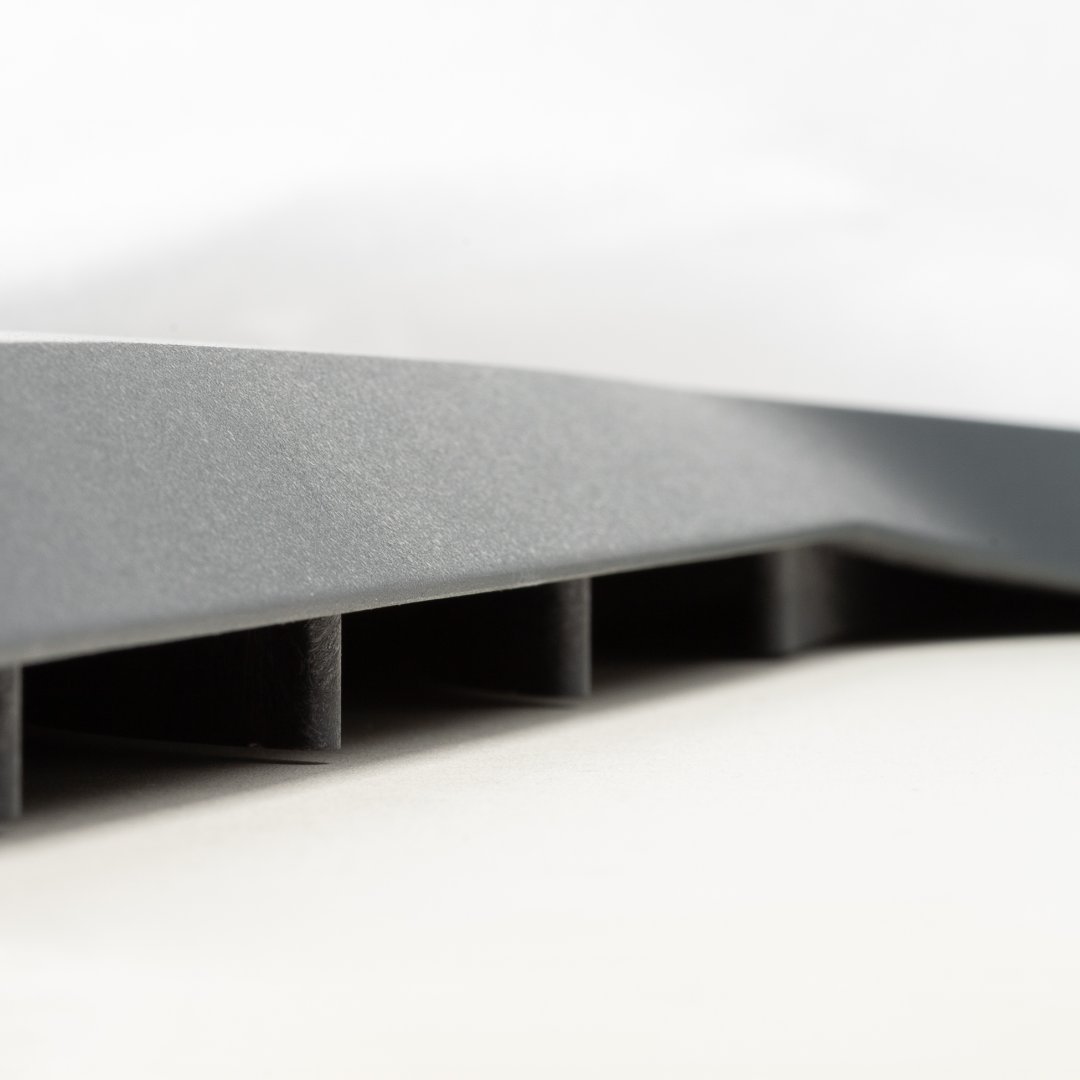

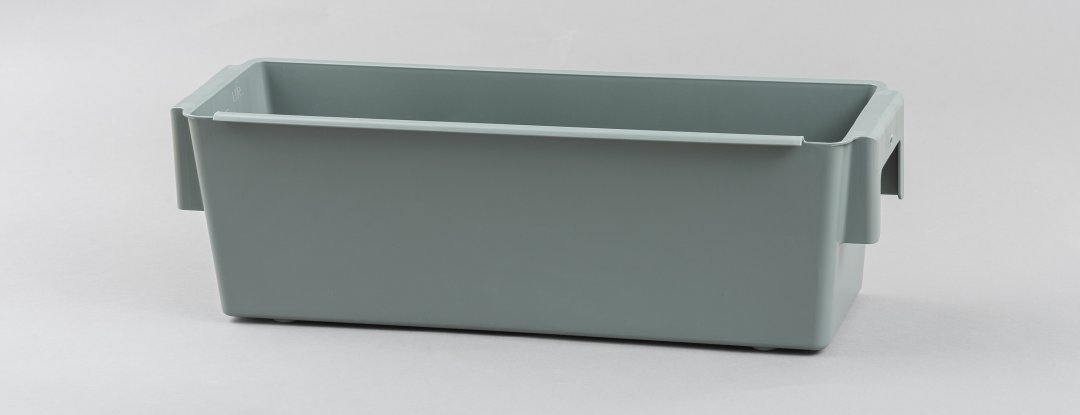

Der Einschiebehaken findet in einem Aluminiumprofil Anwendung. Dort wird er eingeschoben und ist frei beweglich. Für den robusten Alltag eines Einsatzfahrzeuges hat sich das glasverstärkte Polyamid (PA 6 GF30) bewährt.

Glasfaserverstärkte Kunststoffe sind kostengünstig und mechanisch hoch beanspruchbar. Das Glas bewirkt die deutliche Erhöhung des Elastizitätsmoduls. Zudem bringen Glasfasern längs der Fließrichtung eine Erhöhung der Zugfestigkeit. Speziell bei Polyamiden wirken sich die Glasfasern positiv auf die Wasser- und Volumenzunahme aus. Je mehr Glasfaser enthalten sind, desto weniger Wasser nimmt das Polyamidbauteil auf. Die Volumenzunahme bleibt gering.

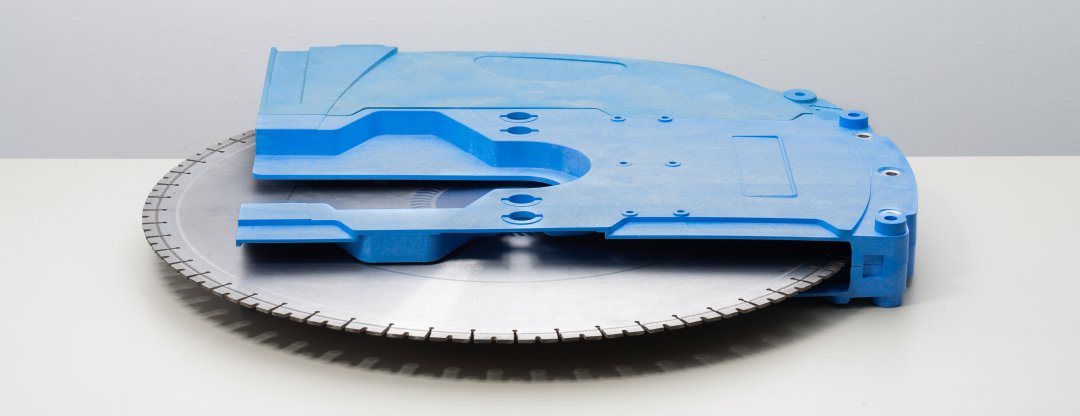

Besonders glasfaserverstärkte Kunststoffe schöpfen den Vorteil der relativ hohen mechanischen Belastung zur Bauteilgröße sehr gut aus. Dadurch erobern immer mehr Kunststoffe Anwendungsgebiete, in denen bisher Leichtmetalle eingesetzt wurden.

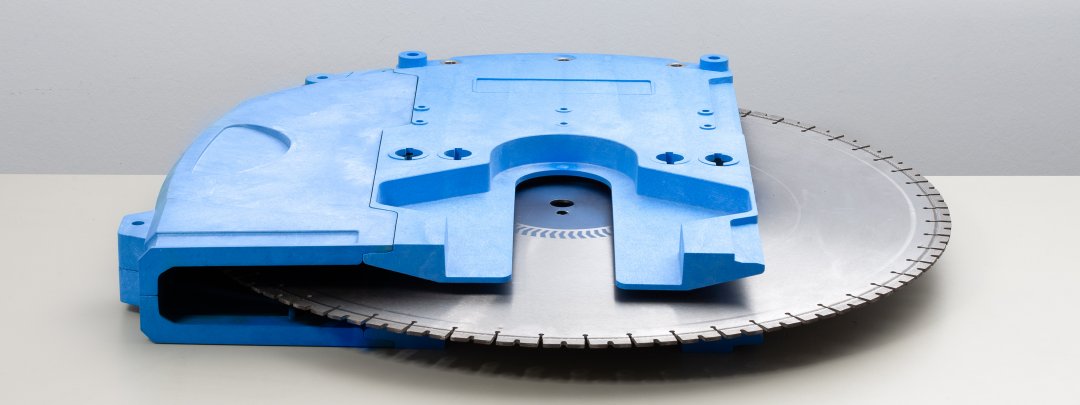

Vom Trennen zum Urformen

Es gibt viele mechanische Verfahren, um Gegenstände aus Kunststoff herzustellen. Nicht jedes Verfahren eignet sich für jedes Produkt.

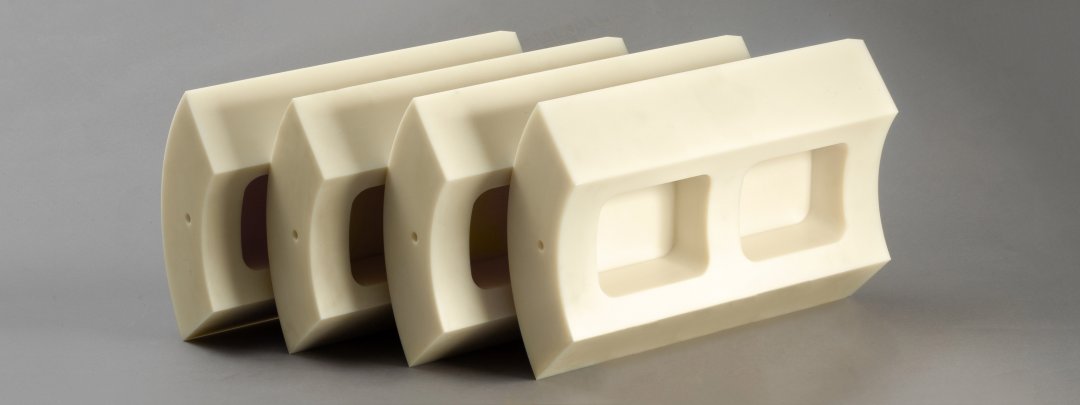

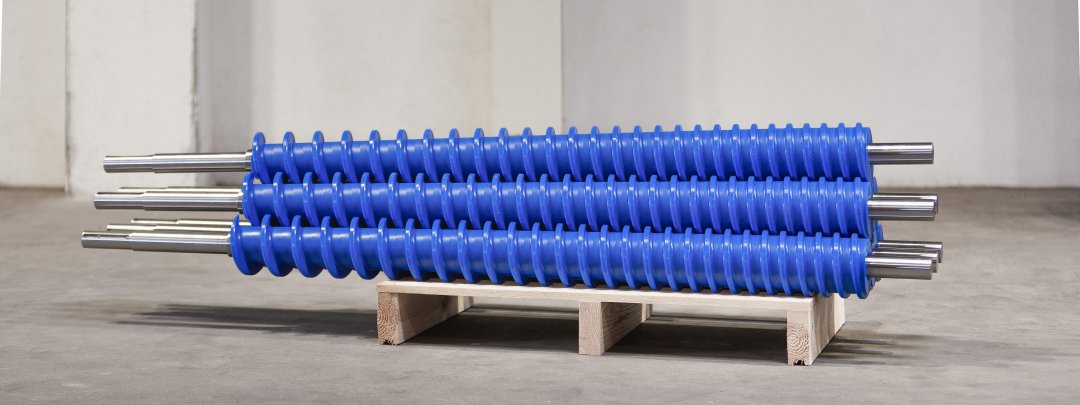

Zerspanung. Schnell und wirtschaftlich zerspanen wir Kunststoffteile in Kleinserien. die Zerspanung ist hervorragend für die anfängliche Herstellung der Einschiebehaken geeignet. Durch eine kontinuierliche Bedarfssteigerung und durch die zahlreichen Fertigungsmöglichkeiten von Kern, wurde gemeinsam mit dem Kunden nach einer neuen wirtschaftlichen Fertigungsalternative gesucht.

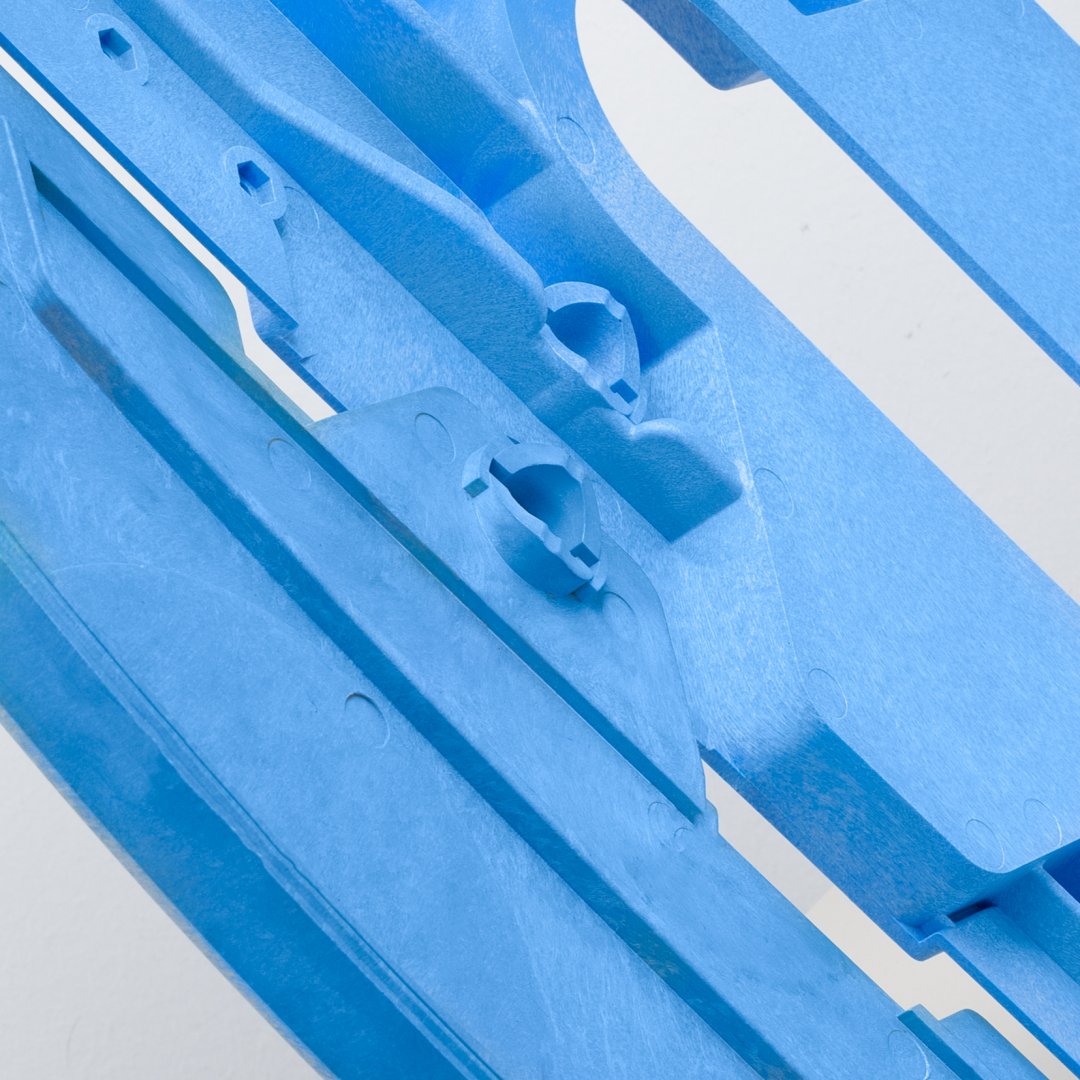

Spritzguss. Der Einschiebehaken wird in einem Einfachwerkzeug gefertigt. Dadurch, dass der Einschiebehaken eine Hinterschneidung aufweist, erfolgt die Entformung mithilfe eines Unterflurschiebers. Unterflurschieber sitzen unterhalb der Trennebene und sorgen dafür, dass die Hinterschneidung vor der eigentlichen Formteilauswurf entformt wird. Der Anguss sitzt seitlich, als Stangenanguss.

Dank der schnellen und präzisen Fertigung unseres hochmodernen Werkzeugbaus gehören teure Formkosten der Vergangenheit an. Die Automatisierung unserer Spritzgussfertigung erfolgt mit 6- Achs-Robotern, da diese aufgrund der hohen Freiheitsgrade eine schnelle Umrüstung erlauben. Dadurch sind wir in der Lage, bereits bei mittelgroßen Serien wirtschaftlich für Sie zu fertigen.

Die Fertigungsvielfalt von Kern macht uns zu einem leistungsfähigen Partner für kleine und mittlere Serien. Wir beraten Sie gerne, welches Fertigungsverfahren für Ihr Produkt das wirtschaftlichste ist.