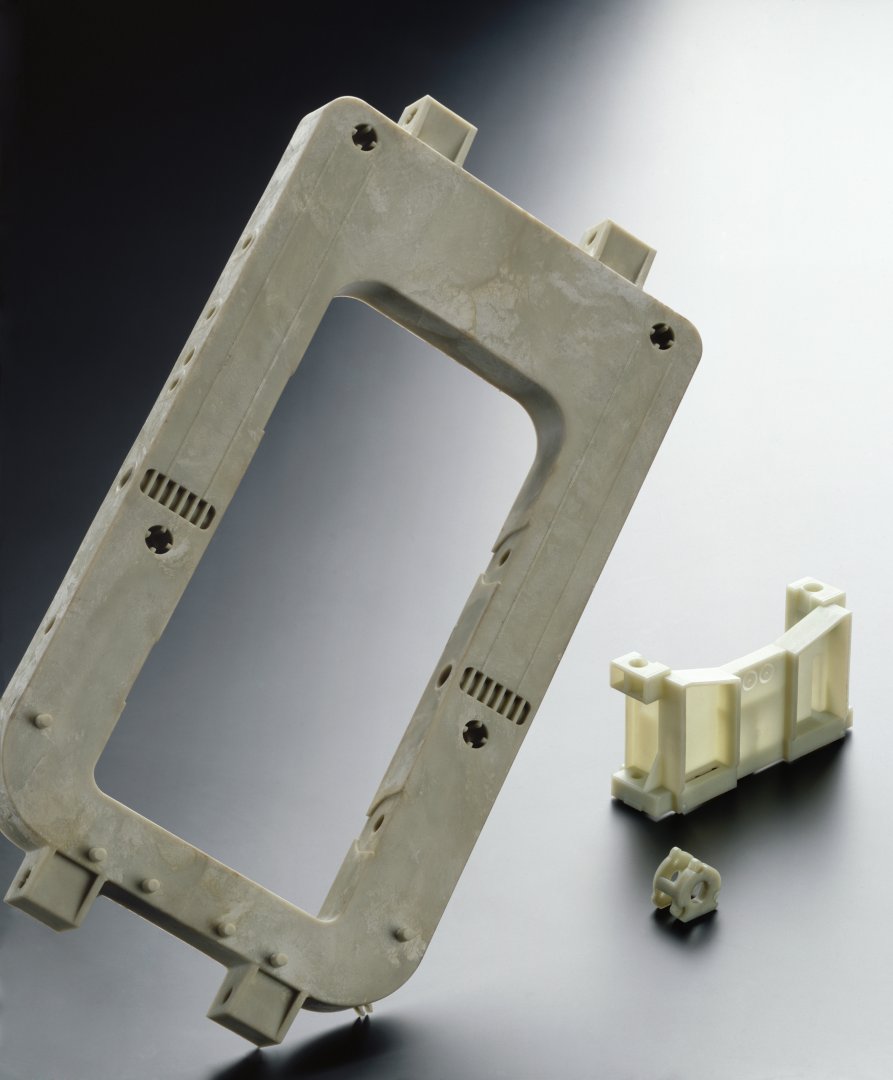

Kunststoffteile in der Hitze

Wenn das Kunststoffteil Temperatur bekommt. Hitzebeständige Thermoplaste.

Hochtemperaturbeständige Thermoplaste bewegen sich heute in den Gebieten klassischer Werkstoffe wie Metall, Glas oder Keramik, denn die Anwendungstemperaturen, ob kurzzeitig oder dauerhaft, konnten erheblich erhöht werden. Gemeinsam mit einer wirtschaftlichen Fertigung entsteht so ein leistungsfähiges Endprodukt.

Alterung in der Wärme. Polymere Kunststoffe bestehen aus langen, miteinander verbundenen Molekülketten. Werden thermoplastische Kunststoffe einem dauerhaften Wärmeeinfluss ausgesetzt, spalten sich die langen, dem Thermoplast seine Festigkeit gegebenen Polymerketten auf. Dieses Verkürzen der Makromoleküle führt zur stetigen Versprödung des Werkstoffes. Seine mechanische Festigkeit vermindert sich. Das Thermoplast altert.

Formbeständigkeit in der Wärme. Wird bei kurzzeitigem Hitzeeinfluss eine bestimmte Temperaturgrenze überschritten, verringern sich die zwischenmolekularen Bindungskräfte der Polymerketten, die Molekülketten gleiten leichter voneinander ab, die Steifigkeit des Kunststoffes wird verringert. Das Thermoplast beginnt zu fließen. Heute zählen teilaromatisierte Polyamide (PA 66/6T), Polyphenylsulfone (PPSU), Polyethersulfone (PES), Polyetherimide (PEI), Polyetheretherketone (PEEK) und Polyphenylensulfide (PPS) zu den fortschrittlichsten Hochleistungswerkstoffen. Die Einbindung von aromatischen und anderen mesomeren Strukturen in das polymere Gefüge vermindern die Alterung selbst bei über 250 °C und lassen kurzzeitige Temperaturen über 300 °C zu, ohne dass der Kunststoff fließt. Unsere Fertigteile aus diesen hochtemperaturbeständigen Werkstoffen finden ihre Anwendung in weiten Bereichen der Medizintechnik, der Nahrungsmittelindustrie, der Elektro- und Elektronikbranche, dem Fahrzeugbau, sowie der Luft- und Raumfahrt.

| Anwendungstemperatur | Anwendungstemperatur | Schmelzpunkt | |

|---|---|---|---|

| kurzzeitig | dauernd | ISO 3146, ISO 1006 | |

| Einheit | [°C] | [°C] | [°C] |

Polyamide |

|||

| PA 66/6 T GF60 | 300 | 150 | 325 |

| PPA GF33 | 280 | 165 | 312 |

| PA 66 GF35 | 240 | 130 | 260 |

| PA 66 GF40 LFT | 240 | 150 | 260 |

| PA 6 GF30 | 200 | 130 | 220 |

| PA 6 G GB30 H | 200 | 120 | 220 |

| PA 66 H | 200 | 118 | 260 |

andere Thermoplaste |

|||

| PEEK | 300 | 240 | 340 |

| PPS GF40 | 260 | 220 | 278 |

| PES | 220 | 190 | 225 |

| PBT GF30 | 210 | 140 | 225 |

| PEI | 200 | 170 | 217 |