Wir verwenden metallische Gewindeeinsätze um Kunststoffbauteile aus unterschiedlichen Materialien immer wieder sicher und lösbar zu befestigen. Gewindebuchsen sind ideal, wenn eine regelmäßige Montage und Demontage gefordert ist. Gewindebuchsen sind in verschiedenen Gewindegrößen erhältlich und orientieren sich an der DIN-Norm 16903.

Falls kein unbegrenzt wiederverwendbares Gewinde gebraucht wird, stellt die Verwendung von Gewindeeinsätzen und losen Montageschrauben vom wirtschaftlichen und technischen Standpunkt aus nicht die ideale Lösung dar. Hier empfehlen wir die Direktverschraubung mit Hilfe von PT-Schrauben.

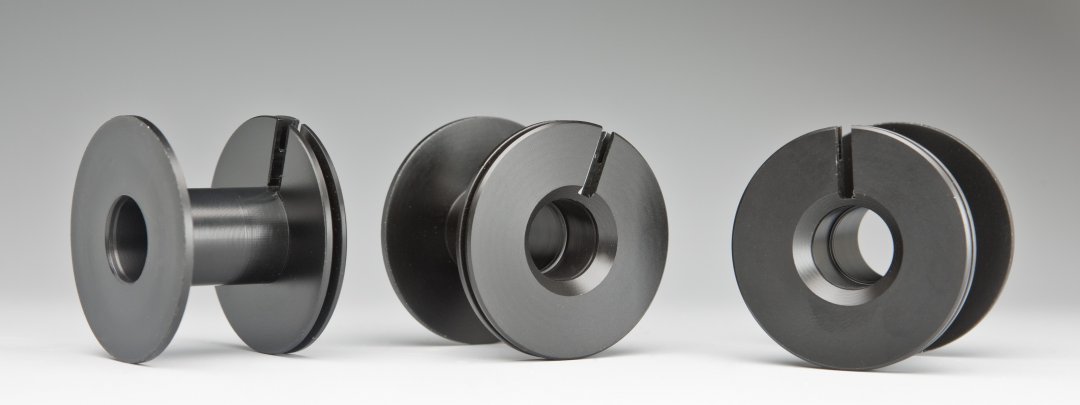

Rändelarten

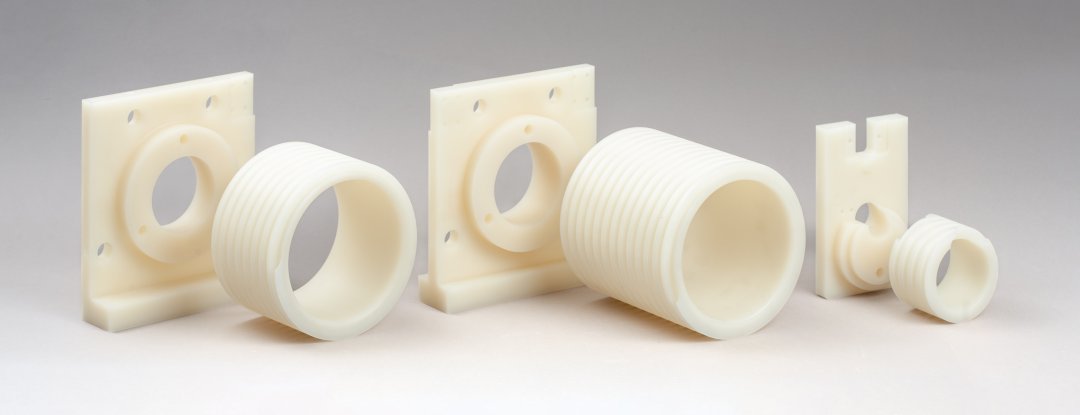

Um den Drehmomentwiderstand und den Auszugswiderstand positiv zu beeinflussen wird die Außenform der Gewindebuchsen mit Rändelungen und Nuten versehen. Dadurch wird eine größere Oberfläche und eine Hinterschneidung zwischen Kunststoff und Buchse erzeugt. Die Praxis zeigt, dass gerade Rändel die bevorzugte Wahl sind. Rauhere Rändel wirken sich zwar positiv auf das zulässige Drehmoment aus, bewirken jedoch auch eine Erhöhung der Spannung im Kunststoff. Besonders bei den After-Moulding-Verfahren finden Gewindeeinsätze mit Rändel Anwendung.

In-Moulding

In-Moulding beschreibt das Umspritzen von Gewindeeinsätzen durch das Einlegen der Einsätze in die Werkzeugform vor dem Urformprozess. Dies kann manuell oder unter Einsatz eines Handlingsystems erfolgen.

Umspritzen. Das wichtigste Verfahren, zur Einbringung von metrischem ISO-Gewinde in Kunststoff ist das Umspitzen von Gewindeeinsätzen. Diese werden vor dem Urformen in das Werkzeug eingelegt und von Kernstiften in Position gehalten. Während des Spritzgussprozesses wird eine dosierte Menge plastifizierter Kunststoff unter hohem Druck in die Kavität des Spritzgusswerkzeugs eingespritzt. Die in Position befindlichen Gewindeeinsätze werden dabei umspritzt. Dadurch werden hohe Auszugs- und Drehmomentwiderstände erzielt.

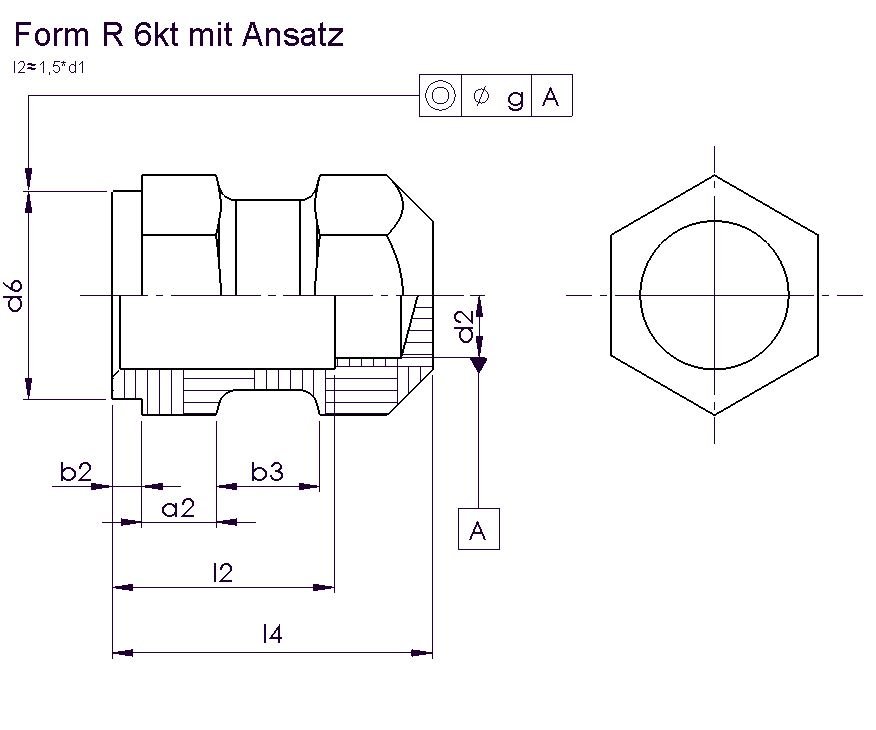

Form R 6kt. Für das Umspritzen von Gewindeeinsätzen empfehlen wir Form R 6kt mit Ansatz nach DIN 16903. Der sechskantige Körper gibt dem Gewindeeinsatz einen idealen Auszugs- und Drehmomentwiderstand. Das Einsatzgewinde Form R 6kt steht in den Standard-Werkstoffen MS 58, Stahl 5 S und Stahl rostfrei zur Auswahl.

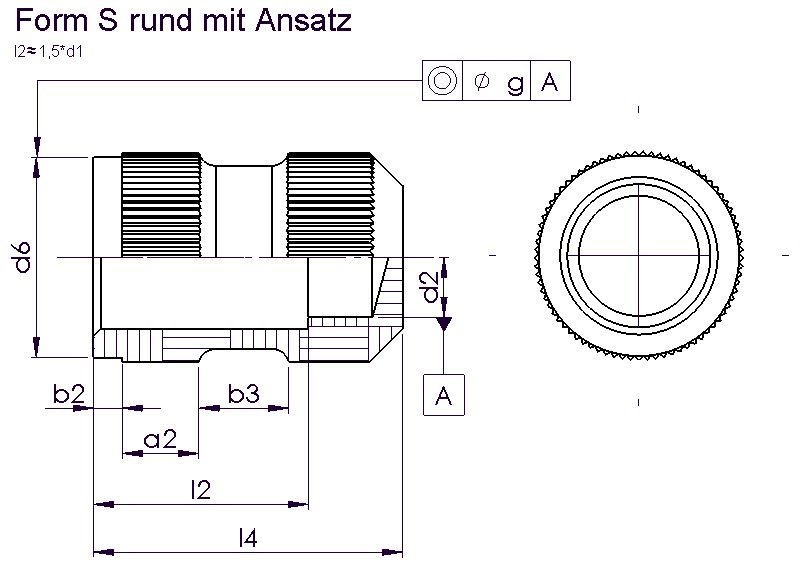

Form S. Ist das Umspritzen von Gewindeeinsätzen in Anschraubdomen vorgesehen, empfehlen wir Form S rund mit Ansatz nach DIN 16903. Statt einer sechskantigen Kontur weist der Gewindeeinsatz Rändelungen auf. Dies verhindert die Bildung von Spannungsrissen im Anschraubdom. Das Einsatzgewinde steht in den Standard-Werkstoffen MS 58, Stahl 5 S und Stahl rostfrei zur Auswahl.

| Gewinde d1 |

M 3 |

M 3,5 |

M 4 |

M 5 |

M 6 |

M 8 |

M 10 |

M 12 |

| a2 |

1,6 |

2 |

2 |

2,5 |

3 |

4 |

5 |

5 |

| b2 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

1 |

| b3 |

1,8 |

2 |

2,8 |

3,5 |

4 |

5,5 |

6 |

7 |

| d2 |

2,5 |

2,9 |

3,3 |

4,2 |

5 |

6,8 |

8,5 |

10,3 |

| d6 |

4,2 |

5 |

5,5 |

7 |

8 |

10 |

12,5 |

16 |

| l2 |

4,5 |

5,5 |

6 |

7,5 |

9 |

12 |

15 |

18 |

| l4 |

7 |

8 |

9 |

10,8 |

12,8 |

16,6 |

20 |

23,8 |

| Maße in mm |

| Gewinde d1 |

M2 |

M 2,5 |

M 3 |

M 3,5 |

M 4 |

M 5 |

M 6 |

| a2 |

1,2 |

1,5 |

1,6 |

2 |

2 |

2,5 |

3 |

| b2 |

0,8 |

0,8 |

1 |

1 |

1 |

1 |

1 |

| b3 |

1,6 |

1,6 |

1,8 |

2 |

2,8 |

3,5 |

4 |

| d2 |

1,6 |

2,05 |

2,5 |

2,9 |

3,3 |

4,2 |

5 |

| d6 |

3,5 |

3,8 |

4,2 |

5 |

5,5 |

7 |

8 |

| l2 |

3,5 |

4 |

4,5 |

5,5 |

6 |

7,5 |

9 |

| l4 |

5,2 |

6 |

7 |

8 |

9 |

10,8 |

12,8 |

| Maße in mm |

After-Moulding

After-Moulding beschreibt die Montage von Gewindeeinsätzen nach der Entformung des Kunststoffbauteils. Diese Methode ist häufig kostengünstiger gegenüber dem Umspritzen, da das Einlegen der Gewindeeinsätze in die Werkzeugform entfällt und somit die Zykluszeit gesenkt werden kann.

Selbstschneidende Gewindeeinsätze. Ähnlich wie bei der Direktverschraubung mittels PT-Schrauben werden die selbstschneidenden Gewindeeinsätze in die vorgeformte oder vorgebohrte Aufnahmebohrung eingedreht. Die Gewindegänge sind dann nicht spanlos sondern schneidend geformt. Die belastbare Verbindung erzeugt gute Bedingungen für Gewindeeinsätze, die nach dem Urformprozess montiert werden.

Wir empfehlen die selbstschneidenden Gewindeeinsätze ENSAT®-S mit Schneidschlitz von der Firma Kerb Konus. Für spezielle Platzverhältnisse, insbesondere für dünnwandige Spritzgussteile eignet sich der Einsatz der Dünnwand-ENSAT®-SD.

Ultraschallschweißen und Warmeinbetten. Sowohl das Ultraschallschweißen als auch das Warmeinbetten sind Verfahren zur Montage von Gewindeeinsätzen nach dem Formen. Anders als beim Umspritzens der Gewindeeinsätze, finden diese Verfahren nur bei Teilen aus Thermoplasten Anwendung. Das hängt verfahrensbedingt damit zusammen, dass zum Einbetten der Gewindeeinsätze ein lokales Plastifizieren des Kunststoffes notwendig ist. Nur thermoplastische Kunststoffe lassen sich in einem bestimmten Temperaturbereich beliebig oft aufschmelzen und abkühlen.

Die Gewindeeinsätze werden in beiden Verfahren in die zuvor plastifizierte Aufnahmebohrung unter Zugabe einer kontrollierten Kraft eingebettet. Es muss sichergestellt werden, dass eine ausreichende Menge an Kunststoff verdrängt wird, um die äußere Kontur des Gewindeeinsatzes abzudecken. Andernfalls wird der maximale Auszugs- und Drehmomentwiderstand nicht erreicht.

Kalteinpressen. Das Kalteinpressen ist ein schnelles und kostengünstiges Verfahren zum Einbetten von Gewindeeinsätzen in weichem Kunststoff. Zur Steigerung des Auszugs- und Drehmomentwiderstands eignen sich Einsätze mit schräger Rändelung. Die einfache Montage kann mit einem Hammer oder einer Presse erfolgen.

Konstruktionsrichtlinien

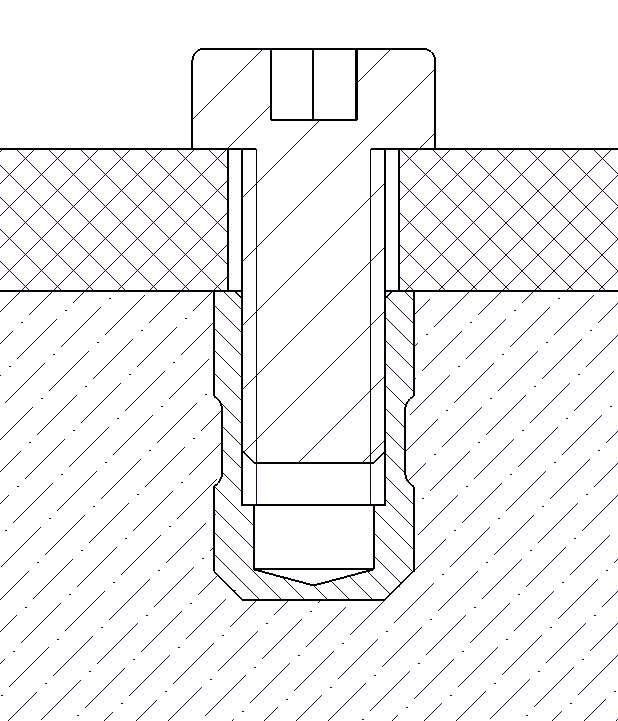

Die Konstruktionsrichtlinien gelten für die Gestaltung der Aufnahmebohrung und der Dome. Eine richtige Aufnahmebohrung trägt maßgeblich zum festen Sitz des Gewindeeinsatzes bei. Ein Untermaß der Bohrung kann zu Spannungen und Rissen im Kunststoff führen. Ein Obermaß hingegen reduziert den maximalen Auszugs- und Drehmomentwiderstand.

Aufnahmebohrung. Grundsätzlich sind gespritzte Bohrungen gebohrten Bohrungen vorzuziehen. Durch die dichtere und härtere Oberfläche der Bohrung erhöht sich die Festigkeit. Diese sollten mindestens zwei Gewindegänge länger sein als der Gewindeeinsatz. Für die selbstschneidenden Gewindeeinsätze ENSAT® von der Firma Kerb Konus entnehmen Sie bitte die Mindestlochtiefe aus den Werksnormen 302 0 und 303.

Die Durchmesser der Aufnahmebohrungen findet man in den Datenblättern der Herstellern. Insbesondere, wenn harte und spröde Werkstoffe oder Füllstoffe eingesetzt werden, empfehlen wir den Durchmesser zu erhöhen und in Versuchen zu testen. Richtwerte für die Bohrlochdurchmesser der ENSAT® finden Sie in den Werksnormen 302 0 und 303. Konische Bohrungen oder ein Ansenken der Bohrung reduzieren die Montagezeiten bei After-Mould-Verfahren und gewährleisten ein sauberes Ausrichten der Einsätze.

Dom. Die richtige Gestaltung der Dome beeinflusst zusätzlich den Sitz der Buchse. Der Durchmesser der Dome sollte so gewählt werden, dass die Wandstärke das Einbaudrehmoment der Schraube aufnehmen kann. In Verbindung mit dem TSG-Verfahren stellen dickwandige Dome keine Probleme dar. Bitte entnehmen Sie aus den Tabellen die Richtwerte für die Außendurchmesser der Anschraubdome.

Ensat®-S 302 0 (selbstschneidend, Standard)

| Innengewinde |

Außengewinde |

Gewindesteigung |

Länge |

Bohrloch-

durchmesser

(Richtwert)

|

Anschraubdom-

durchmesser

(Richtwert)

|

Mindest-

Bohrlochtiefe

bei Sacklöchern

|

| M 3 |

5 |

0,5 |

6 |

4,7 bis 4,8 |

7,5 bis 12,5 |

8 |

| M 3,5 |

6 |

0,75 |

8 |

5,6 bis 5,7 |

9 bis 15 |

10 |

| M 4 |

6,5 |

0,75 |

8 |

6,1 bis 6,2 |

9,75 bis 16,25 |

10 |

| M 5 |

8 |

1 |

10 |

7,5 bis 7,6 |

12 bis 20 |

13 |

| M 6 |

10 |

1,5 |

14 |

9,2 bis 9,4 |

15 bis 25 |

17 |

| M 8 |

12 |

1,5 |

15 |

11,2 bis 11,4 |

18 bis 30 |

18 |

| M 10 |

14 |

1,5 |

18 |

13,2 bis 13,4 |

21 bis 35 |

22 |

| Maße in mm |

|

|

|

|

|

|

Ensat®-SD 303 (selbstschneidend, Dünnwand)

| Innengewinde |

Außengewinde |

Gewindesteigung |

Länge |

Bohrloch-

durchmesser

(Richtwert)

|

Anschraubdom-

durchmesser

(Richtwert)

|

Mindest-

Bohrlochtiefe

bei Sacklöchern

|

| M 3 |

4,5 |

0,5 |

6 |

4,2 bis 4,3 |

6,75 bis 11,25 |

8 |

| M 3,5 |

5 |

0,6 |

6 |

4,7 bis 4,8 |

7,5 bis 12,5 |

8 |

| M 4 |

6 |

0,7 |

6 |

5,6 bis 5,7 |

9 bis 15 |

8 |

| M 5 |

7 |

0,8 |

8 |

6,6 bis 6,7 |

10,5 bis 17,5 |

10 |

| M 6 |

8 |

1 |

10 |

7,5 bis 7,6 |

12 bis 20 |

13 |

| M 8 |

10 |

1,25 |

12 |

9,2 bis 9,4 |

15 bis 25 |

15 |

| M 10 |

12 |

1,5 |

15 |

11,2 bis 11,4 |

18 bis 30 |

18 |

| Maße in mm |

|

|

|

|

|

|